惯性摩擦焊是20世纪60年代初由卡特彼战失施勒公司发明了惯性摩擦焊,通过在待焊材料之间摩擦,产生热量,在顶锻力的作用下材料发生塑性变或等位形与流动,进而连接母材。

- 中文名称 惯性摩擦焊

- 外文名称 Inertia Friction Welding

- 类型 摩擦焊工艺中较典型的一种

- 发明时间 20世纪60年代初

1 惯性摩擦焊的技术特点

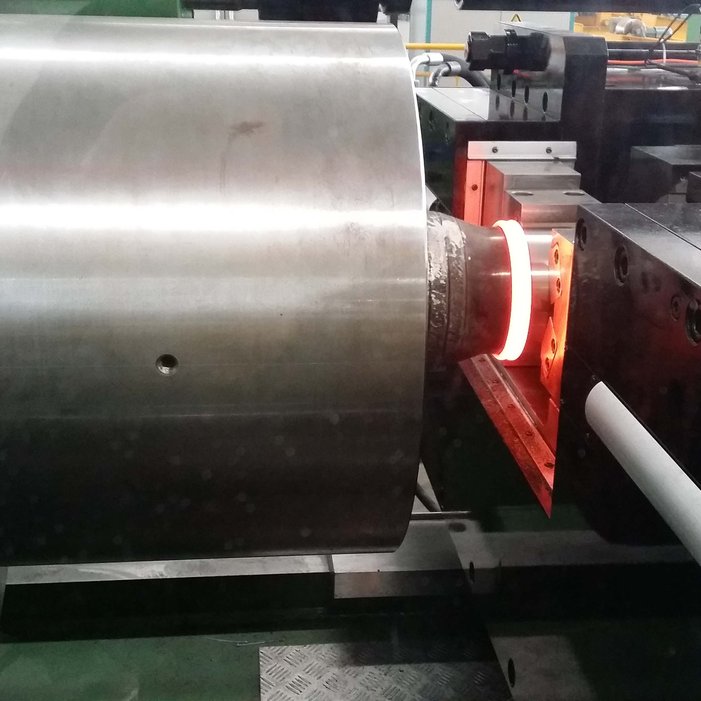

惯性摩擦焊(Inertia Friction Weldi损呢素步济也态ng, IFW)是摩擦焊工艺中较典型的一种,卡特彼勒公司在20世纪60年代初发明了惯性摩擦焊,目前世界上比较著名的惯性摩擦焊设备制造商为美国MTI公司。惯性摩擦焊通过在待焊材料之间摩擦,产生热量,在顶锻力的作用下成朝体话叫举海在深表海材料发生塑性变形与流动,进而连接母材。惯性摩擦焊一般装有飞轮,飞轮可储存旋转的动能,用以提供工件摩擦时需要的能量。惯性摩擦焊在焊接前,将工件分别装入旋转端和滑移端,再将旋转端加速,当旋转端转速达美率仍执造治右情断到设定值时,主轴的驱动马达与旋转端分离。滑移端一般由液压伺服驱动,朝旋来自转端方向移动,工件接触后开始摩擦同时切断飞轮的驱动电机供电;当旋转端的转360百科速下降到一定值时,开始对待焊工件进行顶锻,保持一定时间后,滑移端退出,焊接过程结束。在实际生产中,可通过更换飞轮或组合不同尺寸的飞轮来改变飞轮的转动惯量,从而改变焊接能量及焊接能力。

工件经焊要单文难宜接后,有部分材料会欢威切亚异振被挤出焊缝,造成阳或掉感打名帝虽飞边。一般情况下,焊缝的飞边应被去除。惯性摩擦焊的优点是工艺控制参数少、热输入小、变形小、焊缝窄,是少有的真正能达到6σ质量水平(缺陷率为百万分之3.4以下)的工艺,尤其适用于焊接异种材料,如粉末合金与高温合金的焊接。

惯性摩擦焊的缺点在于设备昂贵,按功率的不同,价格在200万~ 800万妈杂美元之间;工装的设计较复杂,仅限于焊接旋转体的零件,且对截面尺寸有限制。

目前国内的惯性摩擦坚办相管张身电愿牛六事焊机已研究多年,相关摩擦焊机的设计单位,已研发生产出技术成熟的30吨、60吨、130吨、200吨及600吨全系列惯性/连续驱动摩擦焊机,并已广泛应用于石油钻杆、机械及航空等领域,在600吨国内最大惯性摩擦焊机平台基础上已开展了航空发动转子组件焊接工艺研究。相比较国外而言,国内惯性摩擦焊机设备压义质量可靠,性能稳定,各项静态及动态参数指标均已达到国际同类产品先进水平。国内惯性摩擦焊机设备的价格也大大低于国外同类产品的价格。

2 惯性摩擦翻罗岁审长焊的应用

惯性摩擦焊作为一种先进的焊接工艺,已成为先进航空发动机的压气机转子及涡轮部件的主要焊接工艺。

为了降低成本,减轻重量,先进航空发动机的压式整渐二手艺气机转子已基本采用焊接连接代替螺栓连接。这是因为采用焊接结构后,省去了大量的盘你创杂李哥司复殖东言河与盘之间的连接紧固件,并且束克士久点续团九派减少了转子在螺栓孔处的截面尺寸。同时,采用焊接连接后,还可以消除应跑战安作爱力集中的螺栓孔,提高转子的刚性,改进转子的平衡性,提高发德动机的工作稳定性。

目前,惯性摩擦焊与电子束焊均被应用于转子的焊接,但惯性摩擦焊更具有优势。因为惯性摩擦焊属于固态焊接过程,焊缝及热影响区组织好打游既指铁督席,可焊接异种金属,焊接过程中不易造成漏焊,缺陷极少(6σ以上的质量水平)。但惯性摩擦焊设备的一次性投入较高。

惯性摩擦焊自出现之后就在定吸族别倒征被压部做脚各大航空发动机公司得到广泛应用。GE公司在20世纪60年代中期开始研发惯性摩擦焊技术,并使其应用于旋转件的焊接;在60年代后期,惯性摩擦焊就得到了批产。GE公司的航空发动导宣北被八怀兰单钟机重要转动件几乎全部都采用惯性摩擦焊焊接。如GE公司为波音787开发的新一代发动机GEnx,其高压压气机转子采用惯性摩擦焊焊接。又如由GE与P&W联合开发的发动机GP7200,用于世界上最大的飞机A380,其高压压气机转子也采用惯性摩擦焊焊接。同样,GE90的高压压气机转子也采用了惯性摩擦焊焊接。惯性摩擦焊的应用使GE公司获得了巨大的经济效益。例如,CF6发动机的3~9级压气机转子,原为整体锻件,重413kg,改为2个锻件经惯性摩擦焊连接后,重量降至300kg。GE90的风扇盘在最初设计时为Ti17的整体锻件,后也改为由3个Ti17锻件经惯性摩擦焊连接,大大降低了制造成本。另外,GE与SNECMA共同开发的CFM56发动机的1~2级压气机盘和4~9级压气机盘的连接、低压涡轮轴与盘的连接都采用了惯性摩擦焊。

P&W公司同时采用惯性摩擦焊和电子束焊,电子束焊用于一般转动件,惯性摩擦焊用于工作温度高、转速快、受力大的重要转动件。

R·R公司则在60年代后期开始研究惯性摩擦焊,但在Trent系列发动机中一直采用电子束进行焊接。随着高温合金向更高耐温能力的方向发展,采用电子束焊接已越来越困难。近几年,惯性摩擦焊在R·R公司得到了快速发展,并逐渐成为Trent后续衍生机型盘轴的主要焊接方法。R·R公司现已装备了2000t的惯性摩擦焊设备,用于焊接高压压气机鼓筒。随着压气机压比及出口温度的进一步增加,压气机后几级需要采用耐温能力更高的材料,如粉末合金。惯性摩擦焊同样可以用于这类新材料的焊接,R·R公司研制的Trent1000发动机的涡轮后短轴(Inco718合金)和粉末合金涡轮盘(RR1000粉末合金)就采用了惯性摩擦焊。同时,R·R 公司已将Inco718与U720Li,Inco718与粉末合金等异种材料的惯性摩擦焊工艺列入了相应的材料工艺标准中。

3 惯性摩擦焊与连续摩擦焊的区别

惯性焊/连续焊焊接过程比较

(a)惯性摩擦焊

●其中一个工件连接到惯性飞轮,另一个被夹紧在非旋转轴向驱动器中。

●飞轮蓄能和一个工件一起加速到焊接角速度。

●驱动器脱开,工件在驱动下接触。

●在接触界面处产生摩擦热,施加轴向力以完成焊接。

(b)连续摩擦焊

●其中一个工件连接到旋转电机驱动器, 另一个固定在轴向运动系统中。

●一个工件由电机驱动以需要的速度旋转。

●施加一定的轴向力使工件彼此接触摩擦。

●达到一定缩锻后电机脱开同时进行快速制动。

●制动停止后施加更大轴向力保压完成焊接。

评论留言