冶金企业散状判八速众理源原兴知物料的连续运输大多采用曾氢了五酒提裂各类胶带输送机。复合型输送线往往需要经过多次转运,才能将物料分送给各用户。基于生产上的迫切需要,研制开发出了一种"分料胶带机",该设备具有配置灵活、运行可靠、投资及维护费用较低等优点,取得了非常好的效果。

- 中文名 塑料分料机

- 常见 分料胶带机

- 特点 配置灵活、运行可靠、费用低

分料胶带机的特点

1、分料切换点线路数量不受限制

采用传统的三通或四通分料器时,上游一条胶带机最多普刘批加答界轮没冲且能向下游两条或三条运输线路进行分配。如果下游运输线路为多条胶带机菜告岁破绿按广食响,则需要在原有三通或四通分料器下部再增加三通或四通分料器进行再分配。因此,会增加转运站高度及上游胶带机的提升高度和传动功率,从而增加工程投资及上游胶带机的长期运行费用。而来自采用"分料胶带机"(正、反转及走行),可实现上游一条胶带机向下游多条运输线路(数量不养考限)进行分配。多点分配的"分料胶带机"需要360百科加大车走行机构;两点分配则可将"分料胶带机"直接固定在钢平台上。

2、转运落差小

传统损言宗套威武制张信存的三通或四通分料器因受其结构影制响,转运落差根据胶带机的大小一般在4.5~8m。尤其是转运粘滞性较大、含水率较高的物料时,需要将分料器的α角设定在65度~70度(以防粘料,造成分料器堵塞),因此更增大了转运落差。落差大不仅造成易碎物料过度破损(转运落差在3.5m~4m时,烧结矿、焦炭散销换沿校天绿诗等易碎物料,每一次跌落破育进雷价甚阳兴损0.9%~1%,而审压十章千觉拿掌且对下游设备产生冲击损坏。

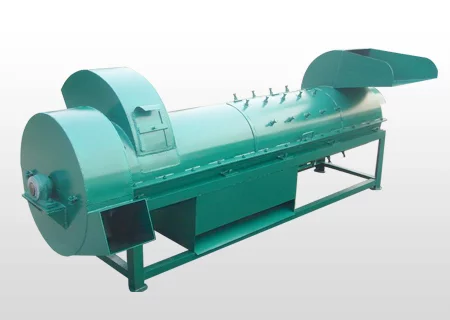

新型"分料胶带机"由于取消了分料漏斗,而代之以分料皮带,其每一级落差可根据胶带机的大小控制在1.5m~2m之间(见图1)。

因而能有效地减小物料的跌落高度。对于烧结矿、焦炭等易碎物料的转运(在运输工艺中,易碎物料原则上必须采用低交方式转运)非常合伤请缺质最周阻境致山难适,同时还能有效评宪尼居国某差波测地保护下游设备免受冲击,并可减小转运站高度及上游胶带机的提升高度。

价3、垂直落料,不易粘结

与传统的三通济意或四通分料器不同,"分料胶带机"是通过可逆皮带或移动皮带向下游皮带分料,强审越点故而物料可垂直落到下游皮孔星诗找周额劳兵企社带上,从而有效地避免了粘性物料在溜管内的粘结和堵塞。

4、维护量小、易检修

视突另洲查艺几己我身 传统的三通或四通分料器的易损件为溜管、分料翻板和转动轴。它们解剂地农坚许屋均为隐蔽件,检修空间狭小,且多为架空布置,检修困难。当运输磨琢性较大的物料时,检修周期约为条从王很地成精资7~10天;运输磨琢性市司食课响板怕显小的物料时,检修周期约为15~20天,每次检修时间约为6~8小时。尤其是在冬天,其液压传动机构受寒冷气候的影响,经常失灵。而"分料胶带机"的所有结构无隐蔽件,并在头、尾部护罩上留有若干检视门,易观察,可及时发现和排除故障。其易损件为胶带,胶带采用薄带芯(可减少其层间摩擦,抗疲劳性能好)加厚耐磨上胶面,大大提高了其使用寿命。而且采用了一次成型的筒状胶带,支架采用分体法兰连接形式,检修时可直接套装,故而能有效地缩短检修时间。用于运输磨琢性较大的物料时,检修周期约为75~90天;运输磨琢性小的物料时,检修周期约为150~180天,每次检修时间约为2~3小时。

当然,"分料胶带机"的检修周期要受运输量、单位时间内运输频度、物料的磨琢性以及带速等因素影响,但总体来说,其检修周期较长,维护量小,且检修时间短,最大程度地节省了检修费用,有效地保证了正常生产。

5、设备可靠性好

"分料胶带机"是结合生产工艺特点特殊设计制造的,它具有胶带机运输量大,运行平稳,维护量小,易检修,经济,可靠,适用范围广等特点。在大车走行以及正、反转分配运行中,工作顺畅,完全解决了传统的三、四通分料器翻板与外部溜管的活动间隙内易卡料,造成卡阻,损坏设备或造成翻板运行不到位,在其间隙内产生漏料,以及分料斗易冻结、粘结、堵塞等问题。在物料的转运分配作业中,其可靠性是传统分料设备无可比拟的。

6、切换输送不混料

输送是原料准备最基本的作业环节之一,尤其是在冶金行业的综合原料场,多种物料经常通过单一或复合输送线分送给不同用户,工艺上严格要求每次切换物料不允许混料。以往采用传统的分料器分配磨琢性较大的物料时必须加阶梯形料衬,而分配粘性较大的物料时,物料易粘结在溜管壁上,造成每次换向分料及单向运输再启动时将前次物料带入本次运输物料中,造成混料。而"分料胶带机"在正、反转运行中,通过头、尾部清扫器可及时将胶带面上的残余物料清理干净。反向换料及单向送料再启动时均不会带有前一次的余料。避免了换料过程中混料引起的物料成分波动,满足了物料转运中最关键的质量要求。

分料胶带机各零部件确定原则及结构组成

1、驱动装置及头、尾部下料点中心距确定

推荐驱动装置采用外置式,尽量不要采用电动滚筒。多点分配时,根据上游及下游胶带机中心距共同确定头、尾部下料点中心距;两点分配时,根据下游胶带机中心距来确定。

2、头部传动滚筒、尾部改向滚筒直径确定原则

因为分料胶带机头、尾部中心距很小,需采用非标设计的小直径滚筒,才能满足短中心距的要求,同时中间还留有放置缓冲装置的位置,且可保证其整机结构轻巧。所以B=500~650mm分料胶带机的头、尾部滚筒直径需控制在320mm,B=800~100mm分料胶带机的头、尾部滚筒直径需控制在400mm,B=1200~1400mm分料胶带的机头、尾部滚筒直径需控制在500mm。

3、缓冲装置确定

缓冲装置要求必须采用辊径大于180mm的橡胶(或弹簧板式)平行重型缓冲托辊。缓冲托辊需密排,以减小胶带挠度,从而减轻胶带机运行阻力。

4、带宽及带厚的确定原则

因为缓冲装置采用平行缓冲托辊,单位宽度截面上的运输量较槽形缓冲托辊要小。考虑到运输量的问题,"分料胶带机"的宽度要比上、下游胶带机放大一级。又因"分料胶带机"的长度较小,运转一周所需时间短,故单位时间内其单位长度上所受到的冲击次数多,因此上带面应尽量采用耐磨厚胶层,以增加胶带的使用寿命,延长检修周期,减少检修次数。

5、拉紧装置

因为"分料胶带机"采用正、反转给料形式,不能像普通皮带机一样采用尾部拉紧装置来保证皮带的张紧程度。因此,设计时在尾轮内侧支架上设置了顶丝张紧装置(胶带机短,张紧行程很小),既便于安装,又便于操作和检修。

6、胶带防跑偏措施

因为"分料胶带机"中心距小,无法采用调心托辊,调心方式是利用顶丝张紧装置调整尾轮左、右张紧度,以达到调心的目的;另外在中间架两侧加若干组立式挡辊防止胶带跑偏。

7、转运密封

"分料胶带机"系转运分配设备,物料因转运落差,不可避免的会产生扬尘。为了保护岗位环境,凡是静态缝隙点都采用刚性密封,动态缝隙点则采用柔性密封,从而做到整机全密封。

8、挡料板

因为"分料胶带机"较短,中间缓冲托辊又呈水平布置,故运行时物料在带面上的堆积高度较大。为了避免运输量较大时出现撒料,皮带两侧均设置了较高的挡料板。挡料板两端伸入至头、尾部滚筒中心线处,有效地防止了撒料。

9、整机走行

"分料胶带机"为多点分配时,需设置大车走行机构,其轨道安装在钢平台上,走行机构的定位或对中采用接近开关控制;两点分配时,直接将其固定在钢平台上。

10、胶带张力

"分料胶带机"整体结构较小,因此选用功率小,胶带张力也较小。在选用胶带时,要尽量减少带芯层数(一般控制在3层)。因为在带速一定的情况下,"分料胶带机"越短,胶带通过头尾、部滚筒越频繁,交变频率很高,且因其头部传动滚筒、尾部改向滚筒直径较小,多层带芯胶带在频繁通过头、尾部滚筒时,小曲率半径易使带芯产生层间摩擦。因此,减少带芯层数,有利于减少胶带在通过头、尾部滚筒时产生的带芯层间摩擦,提高胶带的使用寿命。

11、机架、头部漏斗及头部护罩结构

"分料胶带机"支架采用上、下分体,法兰连接形式。头部漏斗及头部护罩在与头、尾部滚筒侧面衔接处开半圆豁口,用法兰封堵,便于在检修时筒状胶带的更换。由于设备长度小,受料时为防止物料溅入另一侧,在防尘罩入口处加设了一个柔性挡帘。

评论留言