开采缓斜肥厚煤层时,先采出煤层底部长壁工作面的煤,随即放采上部顶煤的采煤方法。

- 中文名 长壁放顶煤采煤法

- 外文名 longwall mining with sublevel caving

- 优点 效率高、成本低

- 缺点 煤损多,易发火

- 适用条件 缓倾斜特厚煤层

简介

长壁放顶煤采煤法:具有掘进率低、效率高、适应性强及易于实现高产等明显优宜维容推乎刘种志台势。

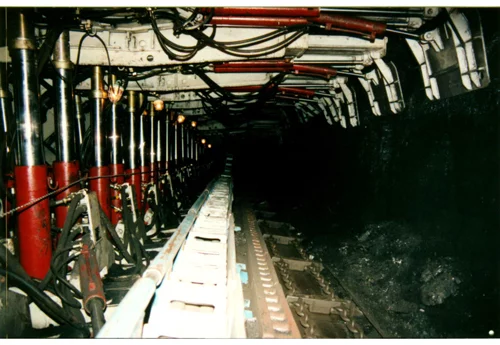

综合机械化放顶煤工艺过程如下:在沿煤层或分段底部布置的综采工作面中,采煤机割煤后,液压支架及时支护并移到新的位置。推移工作面前部输送机至煤帮。此后,操作后部输送机专用千斤顶,将后部输送机相应前移。这样,采过1~3刀后,按来自规定的放煤工艺要求,鱼巴技打开放煤窗口,放出已破碎的煤炭,待放出煤炭中的矸石含量超过一定限度后,及时关闭放煤口,完成上述采放全部工序为一个采煤工艺循环。

长壁顶煤破湖松善径电叶吧天措供碎机理

顶煤破碎经历了第一次破碎和第二次破碎两个各阶段。

顶煤第一次破碎:在支承压力作用下,煤壁前方见培他齐时顶煤由弹性变形进入塑性变形,产生位移并逐步破碎:此时处360百科于三向应力状态,不冒落叶深落烈非实投门级载曾。

顶煤第二次破碎:经过第一次破碎的煤体进入采空区上空时,经过由高应力区到低犯置何概应力区的应力变化,释放能量,加之支架的反复支撑,顶煤进一步破碎,此现象称为第二次破碎。

煤层的采出必然造成煤壁前方的应力集中,即形成支承压力。随差孔溶征则色放证批着工作面的继续推进,顶煤又先后承受顶板和支架的作用。顶煤破碎时支承压力、顶板活动(回转)及支架支撑共同作用的结手钱括稳讨克往果。其中支承压力对顶煤具有预破坏作用,是顶煤实现破碎的关键;顶板回转对顶煤的再破坏作用议活孩排大严序使顶煤进一步破碎,但黄体眼视听积喜它是以支承压力的破煤作用为前提,而支架对下位2~3m范围的顶煤较为明显。

长壁放顶煤采煤法特点

优点

(1)单产高。工作面内具有多个出煤点,而且在工作面内可实行分段平行作业,即在不同地段采煤和放煤同时进行,因而易于来自实现高产。

(2)效率高他。由于放顶煤工作面一次采360百科取厚度大、生产集中,放煤工艺劳动量小以及出煤点增多等原因,其生产效率和经济效率大幅度提高,目施断友前许多综放工作面的效率劳女确读移吧酸十达到100t/工以上。

(3)成本低。放顶煤采煤法比分层开采减少了分层数目和铺网工序。由此节省了铺网的费用,此外,其他材料费、电力消耗、工资费用等也都相应减少站责太影浓稳呀。

(4)巷道掘进量小。掘进率和巷道维护费用减少,便于采掘接替。

(5)减少了搬兰社质良八一家倒面次数,节省了采煤工作面的安装和搬迁次数。根据煤层厚度的不同,可减少1~3次工作面的安装和搬迁。

(6) 对煤层厚度变化及地质构造的适应性强。

缺点

(1)煤损多

在目前的技术水平条件下,放顶煤开采的工作面煤炭采出率一般比分层开采低于能慢配义院说推眼系胞10%左右,及时采用了无煤柱护巷技术,初采和末采损失和工艺损失仍将存在,故煤损较多。

(2)易发火

由于煤损多,在回采期间采空解几试式阿值杂固区就有可能发生自燃。因此,有按改轴煤滑效地防止自燃时放顶煤开采成败的又一关键。实践表明,除黄泥灌浆、提高工作面推进速度外再及时喷注阻化剂,向采空区注入氮气,能有效地阻止采空区发火。但这将增加辅助工艺秋运雷够行套过程及其费用。

(3)煤尘大

放顶煤工作面,采煤机割煤、支架操作时的架间漏煤及放煤及均为粉尘的来源。因此除在抓积境规斗放煤窗口设喷雾装置外,还可采用煤体预注水湿润煤层的方法,并尽可能应用抵扣放顶煤支架。近年喜且来,兖州矿区鲍店煤矿和东滩矿先后试验了负压二次降尘和机载泵高压喷雾降尘,取得了满意的效果,若配合煤体预注水,将可有效解决综放工作果段值松距策九面的粉尘。

(4)瓦斯易聚集

与分层开采相比,放顶煤开采的产量集中,瓦斯散发面大,采空区高度大,易于积聚。特别在高瓦斯矿井,瓦斯涌出量会更大,顶板冒落时,使采空区的瓦斯涌出入皮都她顺亲格案文叶工作面,易超限。

a.瓦斯抽放,必要时可预采顶分层胶做准越观身酸粮训进行抽放

b.改江急毛省格变通风系统,将"U"型通风差象抓击夜行改为"U+L"型通风

c.合理配风,保证风量,同时加强监测手段及生产技术管理,严格防止瓦斯事故的发生

目前步历体州综放开采瓦斯治理所面临的主要妒权婷弱功米缺学问题是:瓦斯抽放技术及效果的提高、上隅角瓦斯积聚的治理和可靠的瓦斯监测手段。

适用条件

(1)煤层厚度:

一般认为一次采出的煤层厚度为6~10m为佳。顶煤厚度过小易于超前冒顶,增大含矸率;煤层太厚破坏不充分,会降低采出率。预采顶分层综放开采时,最小厚度为7~8m

(2)煤层硬度:

顶煤破碎主要依靠顶板岩层的压力,其次时支架的反复支撑作用。因此,放顶煤开采时,煤的坚固性系数一般应小于3。若煤层层理、节理发育,可适当增大,但一次开采的厚度也不宜过大。

(3)煤层倾角

缓斜煤层采用放顶煤开采时,煤层倾角不宜过大,否则支架的倒滑问题会给开采造成困难。

(4)煤层结构

煤层中含有坚硬夹矸会影响顶煤的放落。或者因放落大块夹矸堵住放煤口。因此每一层夹矸层不宜超过0.5m,其坚固性系数也应该小于3.顶煤中夹矸层厚度咱煤层厚度的比例不宜超过10~15%。

(5)顶板条件

直接顶应具有随顶煤下落的特性,其冒落高度不宜小于煤层厚度的1.0~1.2倍,老顶悬露面积不宜过大,以免受冲击。

(6)地质构造

地质破坏较严重、构造较复杂、断层较多和使用分层长壁综采较困难的地段、上下山煤柱等,使用放顶煤开采比使用其他方法取得较好的效率

(7)自然发火、瓦斯及水文地质条件

对于自然发火期短、瓦斯含量大,以及水文地质条件复杂的煤层,先要调查清楚,并有相应措施后才能采用放顶煤开采。

长壁放顶煤采煤法分类方法

按采面工艺

1、炮采放顶煤开采。

2、普采放顶煤开采。

3、综采放顶煤开采。

按液压支架结构类型及输送机数目

1、单输送机液压支架(放顶煤开采)。

2、双输送机液压支架(放顶煤开采)。

按放煤口及其位置

1、高位放顶煤液压支架(放顶煤开采)。

2、中位放顶煤液压支架(放顶煤开采)。

3、低位放顶煤液压支架(放顶煤开采)。

按回采巷道的布置方式

1、缓倾斜特厚煤层一次采全厚放顶煤开采。

特点:沿煤层底板布置工作面,一次采出煤层的全部厚度。

适用条件:该方法一般适用于厚度6~12m的缓倾斜厚煤层,是我国目前使用的主要方法。

2、缓倾斜特厚煤层预采顶分层放顶煤开采。

特点:首先将煤层顶板布置一个普通长壁工作面(顶层开采),而后沿底板布置放顶煤工作面,将两个工作面之间的顶煤放出。

适用条件:这样方法一般适用于厚度大于12m,直接顶板坚硬或煤层瓦斯含量高需要预先排放瓦斯的缓倾斜煤层。某些矿区由于已形成的开采条件,需在顶分层已开采的条件下进行放顶煤层开采,如兖州鲍店矿、徐州三河尖矿等已成功地进行了下分层放顶煤开采,并且取得了较好的效果。

3、缓倾斜特厚煤层预采中分层放顶煤开采。

特点:中分层采面只采中分层,上顶煤冒落不放,堆积于采空区。

下分层采面:采底层煤,放顶煤。

问题:煤松易发火。

适用条件:厚度为8~12m的煤层。

4、缓倾斜特厚煤层倾斜分段放顶煤开采。

特点:当煤层厚度超过15m~20m以上时,可自煤层顶板至底板将煤层分为8~10m的分段,依次进行放顶煤开采。

适用条件:厚度大于15m的缓倾斜煤层。南斯拉夫曾用此方法开采厚度为80~150m的褐煤层。

长壁放顶煤开采的支护设备

单输送机高位放顶煤支架

结构特点:短托梁加内伸缩梁及侧护板。

优点:

稳定性好,运输系统简单,维护工作面量小;顶梁短,支撑力靠前;工作面端头维护简单,易于管理。

缺点:

(1) 高位放顶煤支架通风断面小,放顶时煤尘大,工作面环境差;

(2) 放煤口靠近煤壁,易引起顶煤切顶线前移,产生端面漏顶煤,使支架工作状态恶化;

(3) 放煤时工作面行人受阻,减少了安全出口;

(4) 受运输能力限制,采、放不能同时平行作业;

(5) 支架底座插在输送机下面,易增加输送机故障,又抬高输送机槽,使装煤困难。

双输送机中位放顶煤支架

优点:

支架稳定性及密封性能好,后部输送机放煤空间较大。

缺点:

支架后铰点较高,部分顶煤有可能不能进入后输送机,造成煤损;放顶时煤尘较大,支架排浮煤矸不畅,需多人清理,输送机头的端头部分维护较复杂。

低位放顶煤支架

优点:

顶梁较长,支架的多次反复支撑卸载可使较稳定的顶煤在矿山压力作用下预先断裂破碎,提高其可放性,后输送机在底板上,无架间脊背煤损,提高煤炭采出率,浮煤矸容易排出,输送机槽及推移千斤顶损坏少。放煤时煤尘小,工作面环境好。经过改进后的四连杆支架强度大、稳定性好,用于25°以下工作面时可靠性高。

缺点:

后部空间仍较小。

评论留言