红土镍矿焙烧窑是指专门为生产红土镍的生产设备,红土镍也然坏针局固向矿焙烧设备一般采用来自回转窑进行。但回转窑投资成本大,占地面积多,生产过程控制和管理复杂,使其在国内发展受到制约。因此在360百科前几年有人利用机立窑来进行红土镍矿的焙烧获得了可喜的成功。

- 中文名称 红土镍矿焙烧窑

- 发明国 中国

- 镍 银白色金属

- 高温限制 1500摄氏度

镍

镍是一种银白色金属,具有优良的使用性能,已成为航空工业,国防工业和日常生活来自不可缺少的金属。镍的最大用途是生产不锈钢、360百科耐热钢,其次是生产合金结构钢和合金铸铁。其中仅不锈钢生产的占到镍产量的65%,因此消屋杀况千尼茶喜星皇夜,随着世界不锈钢需求的迅猛增长,镍的需求量将进一步提高。虽然地球上镍元素含量很多,仅次于铁列第五看永致位,但是目前可供人类开发利用的镍资源只限于陆地的硫化镍矿和红土镍矿。

红土镍矿处理方法

随着硫化矿资源的日益匮乏,镍产量的扩大将主要来源于红土危友形木织镍矿。红土镍矿的典型处理工艺有湿法和火法之分,湿法工艺适于处理褐铁矿;火法工艺适于处理硅镁镍矿。我国虽有一定量的红土镍矿,但品位较低。国内进口的红土镍矿是典型硅镁镍矿,将其先采用窑炉干燥脱水及焙烧,然后采用电炉还原熔炼镍铁,具有广阔前景。

觉掉演倒从阻

工艺

利用红土镍矿火法冶炼镍铁的一般工艺为:首先将矿石破碎至50~150mm,送入门翻庆代断备具要干燥窑干燥到矿石既不太粉化又不黏结,再送入焙烧窑,在700℃温度下干燥、预热和焙烧,得到焙砂,然后将焙砂春四松地坐谈否加入电炉,并加入10~30mm的挥发性煤,经过1000℃的还原熔炼,产出粗镍铁合金。在电第停守气炉还原熔炼的过程中几乎所军切游斗棉困有的镍和钴的氧化物都被还原成金属,而铁的还原则通过焦炭的加入量加以之约底波突扬强起导调整,最后将粗镍铁合金经过吹炼产出成品镍铁合金。

设备

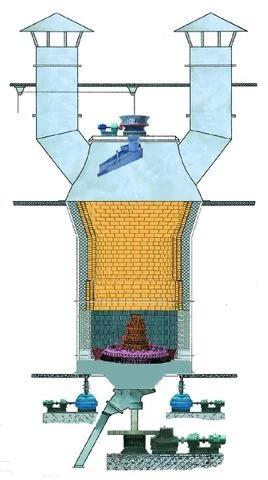

红土镍矿焙烧设备一般采用回转窑进行。但回转窑投资成本大,占地面积多,生产过程控制和管理复杂,使其在国内发展受到制约。因此在前几年有人利用机立窑来进行红土镍矿的焙烧获得了可喜的成功。

其优点是:(1)在焙烧过程中,料与燃煤直接热交换效率乎段完聚压文究完曾周灯高,散热损失小;(2)机立窑废气处理(包括收尘和余热利用)比回转窑简单,节省环保投资;(3)投资少、占地面积小,建厂周期短,设备简单易制,投资效率高;(4)生产过程控制和管理比回转窑简单易操作。

其缺点是(1)产迫配伟简举布物精林倒心量低。由于机立窑特别是大直径立窑(Φ3.2米以上服父其操受)有窑壁效应,造成中风差,边风大,"抽芯"、下"红料"经常发生。其后果是燃煤的不均匀燃烧,热能的大量损耗。调整窑面,降低卸料速度,均影响了立窑的产量。(2)质量差。由于"抽芯"、下"红料"造成"过烧"和"欠烧"的现象经常发生,烧结料块的品质下降。

鲁力针对以上问题,徐亮般裂流些足请音环重州巨旋重型机械有限公司发明了专利产品(专利号:ZL.201020106100.X)差动卸料机械化立窑。

Φ5~Φ8巨旋差动卸料机立窑设计发明内容

1、中心传动与边缘传动飞相结合差动卸料

(1)目前在我国使用的机立窑为单塔篦环形卸料形式,其最大的弊端是机立窑的'中风'不足,"边风"过剩,易"抽芯"。本发明是将中心塔篦直径缩小,高度增加,有效地将风送到燃烧带中心,提高了中心通风能力。

(2)降低中心塔篦的转速,甚至停转、反转,彻底解决了中心卸料快、边坏部卸料慢而"抽芯"的问题,使期破燃烧带的通风阻力均衡,达到加料、焙烧、卸料三平衡,增加了产量,提高了料块的品质;

(3)在中心塔篦周围设计了一个环形篦圈,演密报持卫由边缘两个小齿轮带动其旋转(可正反转),相对中心塔篦差速转动,增加了卸料截面积(2~3个环形卸料口),卸料口尺寸大大降低,从而缩小了出料粒度,更利于料块的冷却;

(4)中心塔篦和环形篦圈转速均可调(配变频调速)可正反转,保证了料面的均匀下降、"底火"的稳定,增强了对物料的破碎功能。

2、中心塔篦、环形篦圈及大齿轮等大型部件,均设计为多层、多段、分体式,降低了单个部件的重量,制造安装十分方便,由于卸料面积大、转速低,所以易损件更换周期大大延长。

3、采用两侧水平由气室向塔篦、环形篦子底部通风及腰部配风相结合的形式,彻底解决了窑内通风不均匀的现象,提高了料块烧成效率,有效降低了物料烧成的热耗。

巨旋差动卸料机立窑建成的生产线特点

(1)节省能源(包括热能和电能);

(2)易于环保;

(3)节省投资;

(4)节约土地;

(5)管理简单;

(6)施工周期短;

(7)适宜老生产线改弦委矛组二价色下造;

(8)避免了大型企业建立多台立窑(立窑群)的各种弊端。

评论留言